Ford med heftig investering i Køln: 3D-printer deler til sin første europeisk-produserte elbil

Denne artikkelen ble oppdatert for over ett år siden, og kan inneholde utdatert informasjon.

Når den mellomstore, elektriske SUV-en ruller av samlebåndet i Tyskland senere i år, skjer det gjennom en mer bærekraftig og digitalisert produksjon.

Amerikanske Ford har bestemt at selskapet skal være 100 prosent elektrisk over hele Europa innen 2035. De skriver også at de har ambisjoner om såkalt karbonnøytralitet i produksjonen.

Innen utgangen av 2024 skal Ford lansere hele sju nye elektriske person- og nyttekjøretøymodeller for det europeiske markedet.

Nå har de åpnet et nytt senter for 3D-printing i Køln som skal hjelpe dem på veien mot målet.

I en pressemelding fra bilprodusenten står det at i fabrikken i Køln jobber 12 høyteknologiske 3D-printere med å produsere en rekke ulike plast- og metallkomponenter.

Flere deler er allerede blitt 3D-printet for den fremtidige produksjonen av den første elektriske bilmodellen som skal produseres i Køln, blant annet 1800 beskyttelsesdeler.

Disse skal sørge for at dørene, til den enn så lenge hemmelige SUV-en, ikke blir skadet under transport til produksjonslinjen.

Hjelp til selvhjelp

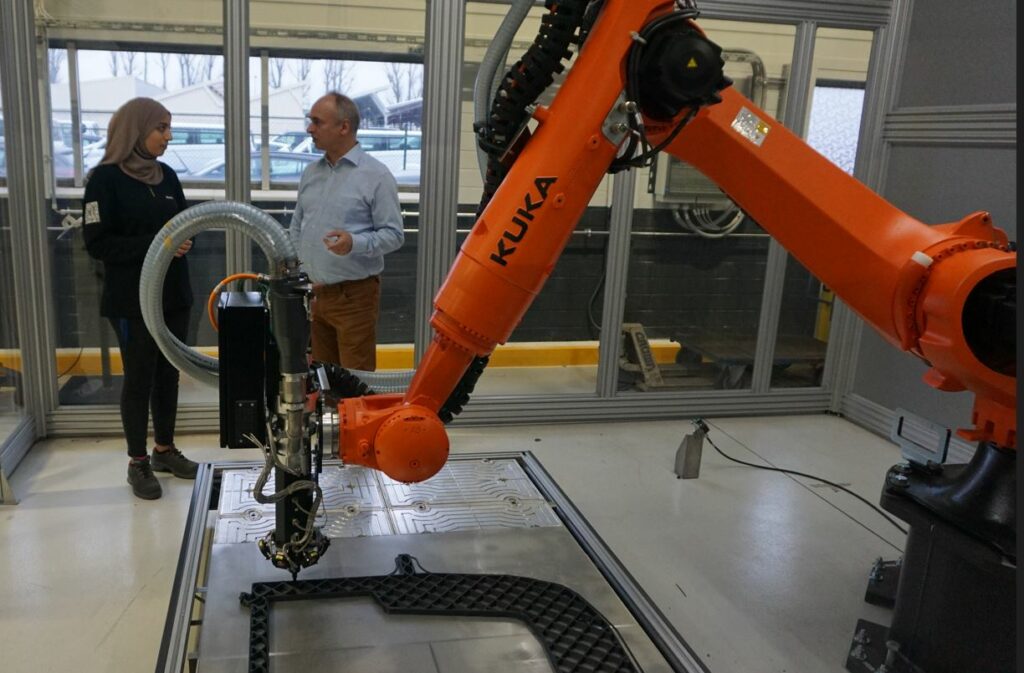

– Vi produserer først og fremst verktøy og andre hjelpemidler til vår egen produksjon her. Hver enkelt del kan være helt unik, men med den samme kvaliteten, sier Nurah Al-Haj-Mustafa, ingeniør for 3D-print.

Den største 3D-printeren på senteret kan produsere 15 kilos deler som er opptil 2,4 meter lange, 1,2 meter brede og 1 meter høye.

Ford har også store planer framover om å ta i bruk roboter i karosseriproduksjonen.

Sparer tid, penger og miljøet

Ford melder at 3D-printing kan spare tid og penger i produksjon av små komponentvolum – opptil 80 prosent sammenlignet med dagens konvensjonelle støpeprosess.

Denne måten å fremskaffe deler på skal også være mer bærekraftig, ettersom 3D-printing er langt mindre materialkrevende. Dessuten kan granulatene som ikke blir brukt, gjenbrukes.

Et annet sted i Tyskland, ved Ford Research and Innovation Center i Aachen, jobbes det nå med et eget pilotprosjekt for gjenbruk av granulater for 3D-printing.

Jobber på tvers av kontinentet

Foruten fabrikken i Køln bygger Ford biler i Saarlois i Tyskland, Craiova i Romania, Valencia i Spania og Kocaeli i Tyrkia.

3D-printsentereret i Køln byr også på en ny samarbeidsform.

Via en app kan alle Ford-ansatte i hele Europa komme i kontakt med dem. Her deler de så tegninger av ønsket del, eller beskriver hva de trenger den til.

– Vi vil ha en «start-up»-tilnærming med korte avstander og lite byråkrati. Delene kan raskt designes og produseres av vårt team for 3D-printing, sier Oliver Färber, sjef for motorfabrikken.

Han er også ansvarlig for printsenteret som ligger vegg i vegg.

Får verdifull erfaring

– Jeg er glad for at vi kan åpne vårt nye 3D-printsenter før vi lanserer vår nye elbilmodell. Dette gjør det mulig for oss å få verdifull erfaring, sier Rene Wolf, direktør for produksjon Europa.

«Den mest omfattende transformasjonsprosessen i selskapets historie i Køln påvirker ikke bare produksjonen til flere elektriske modeller. Ford vil også promotere digitalisering og Industri 4.0», står det i pressemeldingen.

Vi spør Anne Sønsteby, informasjonsdirektør i Ford Motor Norge, om hva dette betyr helt konkret.

– I ombyggingen av Fords fabrikk i Køln tas det siste av bærekraftig teknologi i bruk. Dette innbefatter også bruk av «artifical intelligens» (AI,) eller kunstig intelligens (KI) på norsk, samarbeidende kognitive roboter og selvkjørende intelligente transportsystemer for materialforsyning.

Det er ikke bare en storsatsing på nytt utstyr og nye teknologier, men også et storstilt opplæringsprogram for de som jobber ved fabrikken, ifølge Sønsteby.

Hun forteller at ombyggingen er den største investeringen som er gjort på Køln-fabrikkens 92-årige historie. Prislappen er på to milliarder dollar.

– Den transformeres nå til vårt første elektrifiseringssenter i Europa. Vårt klare mål er å oppnå den samme høye standarden også i en elektrifisert tidsalder, avslutter Sønsteby.

Bli medlem!

Få Norsk elbilforenings ladebrikke som gir deg tilgang til ladestasjoner i Norge og Europa, eksperthjelp på lading og supertilbud på veihjelp. Gjør som over 120 000 andre elbilister!